BAUCOR REAMERS:

HVOR PRECISION ENGINEERING MØDER KOMPROMISSERENDE KVALITET.

DIN PÅLIDELIGE PARTNER FOR PERFEKTE HULLER, HVER GANG.

Fortæl lidt om dit brand, et specifikt produkt eller en kampagne.

BAUCOR REAMERS:

HVOR PRECISION ENGINEERING MØDER KOMPROMISSERENDE KVALITET.

DIN PÅLIDELIGE PARTNER FOR PERFEKTE HULLER, HVER GANG.

Fortæl lidt om dit brand, et specifikt produkt eller en kampagne.

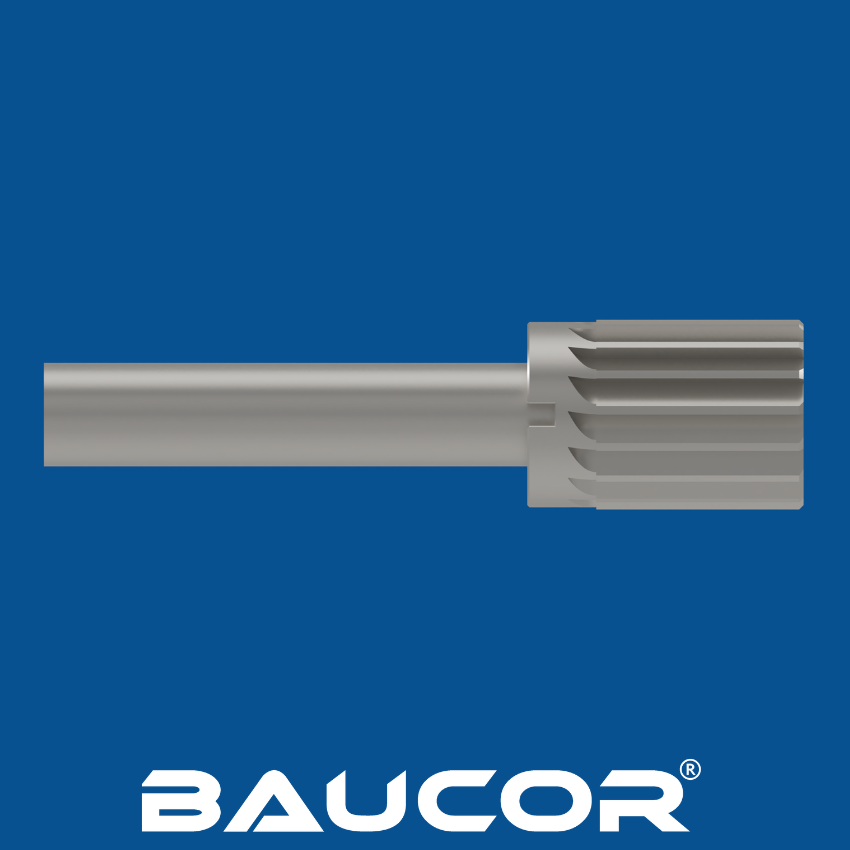

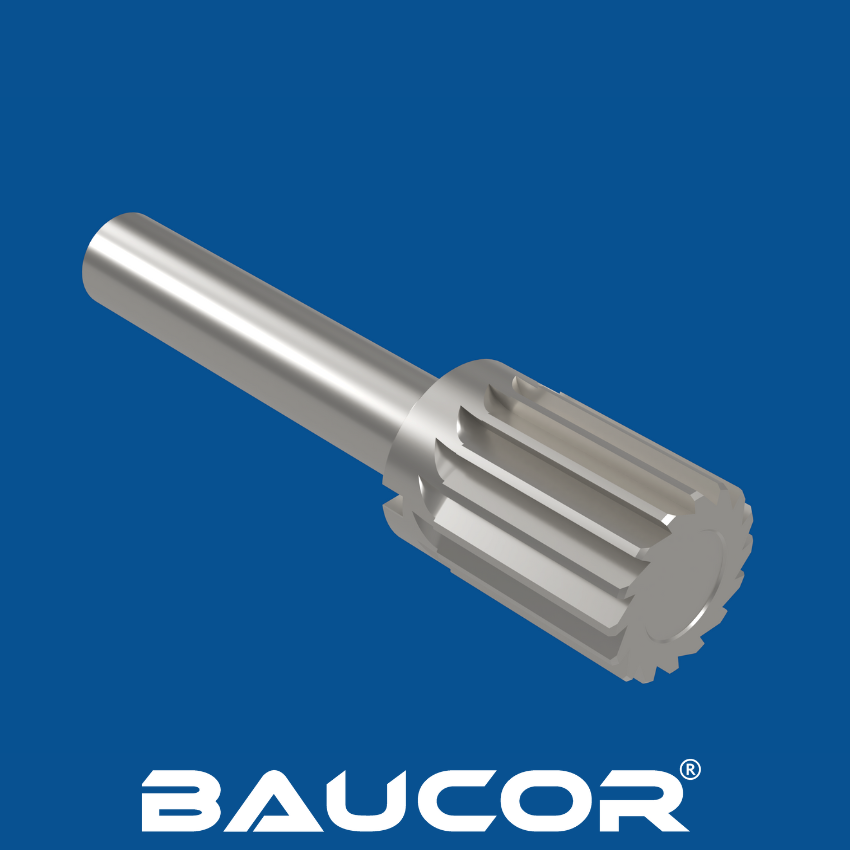

Skalrømmere er specialiserede skæreværktøjer designet til at forstørre og afslutte huller med større diametre, typisk startende fra 3/4 tomme og gå op til flere tommer. De adskiller sig fra massive rivere, da de har en hul cylindrisk form og er monteret på en separat dorn til brug.

Sådan fungerer Shell Reamers:

Konstruktion:

Skære handling:

Justering:

Skabelsen af skalreamere involverer en række indviklede trin, der sikrer deres nøjagtighed, holdbarhed og skæreydelse. Her er en oversigt over den typiske fremstillingsproces:

Materiale Udvælgelse:

Tom Forberedelse:

Bearbejdning:

Varme Behandling:

Efterbehandling:

Inspektion og kvalitetskontrol:

Fremstillingsprocessen af skalreamere kræver specialiseret viden, præcisionsbearbejdningsevner og strenge kvalitetskontrolforanstaltninger. Velrenommerede producenter som Baucor overholder strenge standarder for at sikre produktion af værktøjer af høj kvalitet, der leverer nøjagtig og pålidelig ydeevne i krævende applikationer.

Baucor, som en førende producent af skærende værktøjer, tilbyder sandsynligvis en bred vifte af skalrømmerstørrelser for at imødekomme forskellige industrielle behov. Selvom deres specifikke tilbud kan variere, er her en generel oversigt over de almindelige størrelsesintervaller, du typisk kan finde fra Baucor eller lignende producenter:

Metriske størrelser:

Kejserlige Størrelser:

Vigtige overvejelser:

Valget af materiale til skalreamere er afgørende for deres ydeevne, holdbarhed og egnethed til specifikke applikationer. Her er et detaljeret kig på de forskellige materialer, der bruges i deres konstruktion:

Fælles materialer:

Høj-Hastighed Stål(HSS):

Kobolt stål (HSS-Co):

Specialiserede materialer:

Pulveriseret metal (PM) HSS:

Cermet:

Belægning Valgmuligheder:

Ved at vælge det passende materiale og belægning baseret på de specifikke applikationskrav kan du sikre optimal ydeevne, holdbarhed og omkostningseffektivitet til dine skaloprømning.

Belægningsskalrømmere kan forbedre deres ydeevne, værktøjslevetid og overordnede effektivitet markant. Disse belægninger giver et beskyttende lag, der reducerer friktionen, øger slidstyrken og forbedrer varmeafledningen. Her er en omfattende liste over belægninger, der almindeligvis anvendes på skalreamere:

PVD-belægninger (fysisk dampaflejring):

Titaniumnitrid (TiN):

Titaniumcarbonitrid (TiCN):

Titanium Aluminium Nitride (TiAlN):

Aluminum Titanium Nitrid (AlTiN):

CVD-belægninger (kemisk dampaflejring):

Andre belægninger:

Valg af den rigtige belægning:

Valget af den optimale belægning til din shell reamer afhænger af flere faktorer, herunder:

Ved omhyggeligt at vurdere disse faktorer og vælge den passende belægning, kan du forbedre ydeevnen, holdbarheden og omkostningseffektiviteten af dine skalremmere betydeligt.

Shell-rømmere er alsidige værktøjer, der bruges på tværs af adskillige industrier og applikationer, hvor præcis forstørrelse og efterbehandling af huller med stor diameter er afgørende. Deres evne til at håndtere større hulstørrelser gør dem uundværlige i forskellige sektorer:

Industrielle applikationer:

Bearbejdning og fremstilling:

Olie og gas Industri:

Reaming holes in drilling equipment, wellheads, pipeline components, and other oilfield machinery.

Forstørrelse og efterbehandling af huller i store ventiler og fittings, der anvendes i olie- og gasbehandlingsanlæg.

Andre applikationer:

Skibsbygning:

Magt Generation:

Minedrift og konstruktion:

Forstørre og afslutte huller i tunge maskinkomponenter, der bruges i minedrift og entreprenørudstyr.

Fordele ved at bruge Shell Reamers

Brugen af skalreamere i disse applikationer giver flere fordele:

Skalrømmere er essentielle værktøjer for fagfolk i forskellige industrier, hvor der kræves hulbearbejdning med stor diameter. Deres præcision, alsidighed og omkostningseffektivitet gør dem til et værdifuldt aktiv i ethvert maskinværksted eller fabrikationsværksted.

Shell-rømmere finder anvendelse i en lang række industrier på grund af deres evne til at forstørre og afslutte huller med præcision. Nogle af de vigtigste industrier, der bruger shell reamers inkluderer:

Ydermere bruges skalreamere til reparations- og vedligeholdelsesoperationer på tværs af forskellige industrier, hvor præcis hulforstørrelse eller efterbehandling er påkrævet.

Skalrømmere er kompatible med forskellige maskiner designet til kraftig bearbejdning af store emner. Disse omfatter:

Drejebænke: Motordrejebænke bruges til mindre skalreamere, mens kraftige drejebænke kan rumme større til bearbejdning af større huller.

Vandret kedeligt Møller: Ideel til udrømning af huller med stor diameter i tunge emner monteret på et bord ved hjælp af en borestang udstyret med en skalrømmer.

Lodret kedeligt Møller (VBM): I lighed med horisontale boremøller tilbyder VBM'er vertikale bearbejdningsmuligheder til store emner. Skalreamere kan monteres på VBM'ens ram eller tårn.

CNC Bearbejdning Centre: Både vandrette og lodrette bearbejdningscentre kan programmeres til at udføre oprømmeoperationer med skalrømmere sammen med andre bearbejdningsprocesser.

Særlig Formål Maskiner: Dybhulsboremaskiner og røraffasningsmaskiner er eksempler på specialiserede maskiner, der anvender skalrømmere til specifikke opgaver.

Som en global leder inden for skærende værktøjer, er Baucor dedikeret til at yde omfattende støtte til vores skalrømmere. Vi ønsker, at vores kunder får de optimale løsninger skræddersyet til deres specifikke behov.

Her er, hvad du kan forvente af vores design- og ingeniørsupport:

Skik Reamer Design:

Ingeniørrådgivning:

Ved at tilbyde denne omfattende suite af design-, ingeniør- og tekniske supporttjenester går Baucor ud over at være en ren skærende værktøjsleverandør. Vi er din betroede partner, dedikeret til at hjælpe dig med at nå dine produktionsmål gennem optimerede rømmeløsninger og urokkelig støtte.

Baucor tilbyder skræddersyede produktions- og ingeniørløsninger, der er skræddersyet til dine specifikke behov på tværs af forskellige brancher.

Baucors ingeniører kan gennemgå dit design og give feedback for at forbedre fremstillingsevne, omkostningseffektivitet og produktivitet.

Design eller udvælgelse af skalremmer kræver omhyggelig overvejelse af forskellige faktorer for at sikre optimal ydeevne, nøjagtighed og værktøjslevetid. Her er de væsentlige designguider:

Materiale Udvælgelse:

Fløjte design:

Reamer Legeme Design:

Arbor valg:

Pilotens diameter og længde:

Valg af belægning (valgfrit):

Tolerancer og overfladefinish:

Fabrikant Anbefalinger:

Ved at følge disse designvejledninger og arbejde med en velrenommeret producent som Baucor, kan du sikre, at dine shell-rømmere er designet og fremstillet til at opfylde de specifikke krav til din applikation og levere optimal ydeevne, nøjagtighed og lang levetid.