BAUCOR: PRÆCISIONSUDVIKLEDE FRÆSERE TIL EN PERFEKT FINISH.

HVERT HUL. HVER GANG.

BAUCOR: PRÆCISIONSUDVIKLEDE FRÆSERE TIL EN PERFEKT FINISH.

HVERT HUL. HVER GANG.

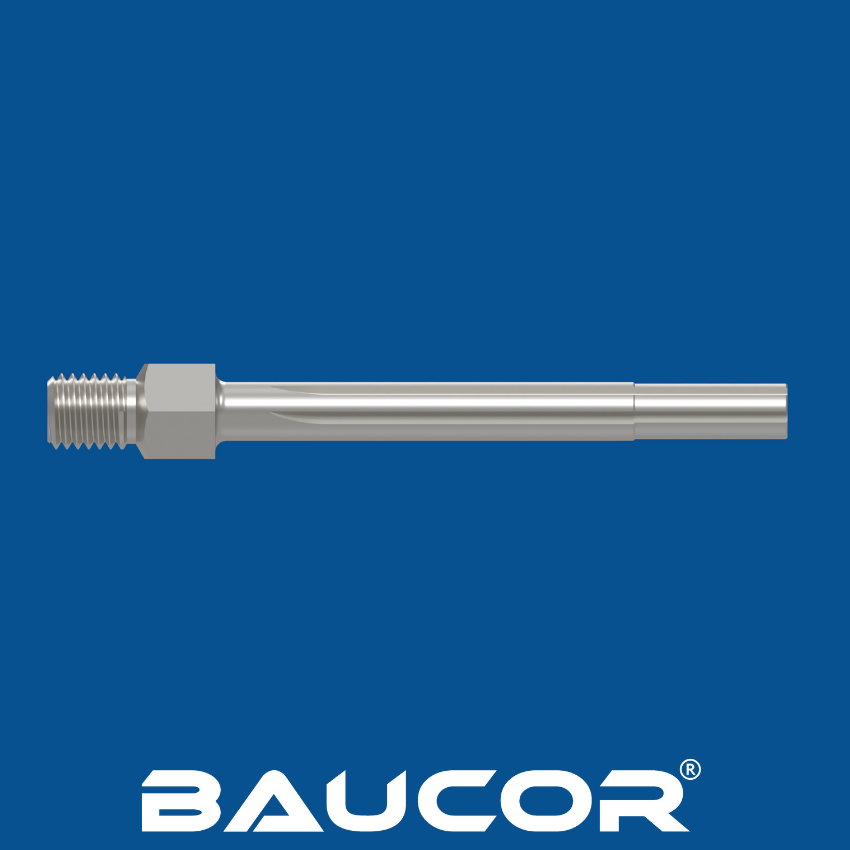

En piloteret reamer er et skæreværktøj, der bruges til at forstørre og færdiggøre eksisterende huller med høj præcision og nøjagtighed. Dets særlige kendetegn er piloten, en cylindrisk forlængelse i den forreste ende, som styrer fræseren og sikrer, at den forbliver centreret i det eksisterende hul.

Sådan fungerer piloterede fræsere:

Design:

Skæring:

Fremstilling af piloterede fræsere involverer en række præcise trin, der hver især sikrer værktøjets nøjagtighed, holdbarhed og ydeevne:

Valg af materiale:

Udstansning:

Drejning og fræsning:

Varmebehandling:

Slibning og efterbehandling:

Belægning (valgfrit):

Samling (til aftagelige piloter):

Kvalitetskontrol:

Yderligere overvejelser:

Ved at forstå fremstillingsprocessen og designovervejelserne kan brugerne vælge den bedst egnede piloterede reamer til deres specifikke behov, hvilket sikrer optimal ydeevne, præcision og lang levetid.

Baucor tilbyder et omfattende udvalg af størrelser, der passer til forskellige huldiametre og anvendelser på tværs af forskellige brancher. Størrelserne på piloterede fræsere specificeres typisk ved hjælp af diameteren på skærefløjterne og diameteren på piloten.

Standardstørrelser:

Baucors standardstørrelser på piloterede reamere vil sandsynligvis dække et bredt område, herunder:

Pilotstørrelser:

Pilotdiameteren vil typisk være lidt mindre end skærefløjtens diameter for at sikre en god pasform i det eksisterende hul. Baucor vil sandsynligvis tilbyde en række forskellige pilotstørrelser for hver reamerdiameter for at imødekomme forskellige hultolerancer og anvendelser.

Tilpassede størrelser:

Ud over standardstørrelser vil Baucor sandsynligvis tilbyde brugerdefinerede piloterede reamerstørrelser for at opfylde specifikke kundekrav. Det kan indebære fremstilling af reamere med ikke-standardiserede diametre eller unikke rilledesigns, der er skræddersyet til deres særlige anvendelser.

Piloterede reamere fremstilles af materialer, der er valgt på grund af deres hårdhed, slidstyrke og evne til at opretholde en skarp skærekant under bearbejdningsprocessen. Her er en omfattende liste over mulige materialer, der bruges til deres konstruktion:

Almindelige materialer:

Mindre almindelige materialer:

Belægningsmaterialer:

Ud over grundmaterialet kan piloterede fræsere belægges med forskellige materialer for at forbedre deres ydeevne yderligere:

Valget af det rette materiale og den rette belægning til en piloteret fræser afhænger af flere faktorer, bl.a:

Rådføring med en værktøjsekspert eller en producent af reamere kan hjælpe dig med at vælge det rigtige materiale og den rigtige belægning til dine specifikke behov.

Belægninger på piloterede fræsere forbedrer deres ydeevne, slidstyrke og levetid betydeligt. Her er en omfattende liste over belægninger, der ofte bruges på piloterede fræsere:

PVD-belægninger (Physical Vapor Deposition):

CVD-belægninger (Chemical Vapor Deposition):

Andre belægninger:

At vælge den rigtige belægning:

Den bedste belægning til en piloteret fræser afhænger af flere faktorer:

Rådgivning med en værktøjsekspert eller en producent af fræsere kan hjælpe dig med at vælge den bedst egnede belægning til dine specifikke behov.

Piloterede reamere er alsidige værktøjer, der bruges i en lang række industrier og applikationer, hvor præcis huljustering og efterbehandling er afgørende. Her er en oversigt over deres almindelige anvendelser:

Bilindustrien:

Luft- og rumfartsindustrien:

Fremstillingsindustrien:

Værktøjs- og matricefremstilling:

Fremstilling af medicinsk udstyr:

Andre anvendelser:

Fordele ved piloterede reamere:

Piloterede reamere er uvurderlige værktøjer i industrier, hvor præcision og nøjagtighed er afgørende for at sikre korrekt pasform, funktion og lang levetid for forskellige komponenter og samlinger.

Piloterede reamere er alsidige værktøjer, der bruges i forskellige industrier, hvor præcis hulforstørrelse, justering og efterbehandling er afgørende. Her er en oversigt over de vigtigste industrier, der bruger piloterede reamere:

Bilindustrien:

Luft- og rumfartsindustrien:

Fremstillingsindustri:

Fremstilling af medicinsk udstyr:

Olie- og gasindustrien:

Energiindustrien:

Andre industrier:

Kort sagt er piloterede reamere værdifulde værktøjer i industrier, der kræver høj præcision, nøjagtighed og pålidelighed i hulbearbejdningen. Deres evne til at opretholde linjeføring og producere glat finish gør dem uundværlige i bilindustrien, rumfartsindustrien, fremstillingsindustrien, medicinalindustrien, energisektoren og andre sektorer.

Piloterede reamere bruges med en række forskellige maskiner, der kan levere den nødvendige rotationskraft og stabilitet til præcis hulforstørrelse og efterbehandling. Den specifikke maskine, der bruges, afhænger af emnets størrelse og kompleksitet, det ønskede præcisionsniveau og produktionsmængden. Her er nogle almindelige maskiner, der bruges med piloterede reamere:

Yderligere overvejelser:

Ved at vælge den rigtige maskine og følge de rigtige arbejdsprocedurer kan piloterede reamere bruges effektivt til at skabe præcise, nøjagtige og glatte huller i en lang række anvendelser på tværs af forskellige industrier.

Hos Baucor er vi forpligtet til at give vores kunder mere end bare de bedste piloterede fræsere. Vi er din dedikerede partner i præcision og ydeevne og tilbyder omfattende design og teknisk support for at sikre, at du opnår de bedst mulige resultater i dine applikationer.

Vores team af erfarne ingeniører er her for at samarbejde med dig og skabe brugerdefinerede piloterede reamere, der er skræddersyet præcist til dine unikke behov. Vi optimerer omhyggeligt reamergeometri, rilledesign, pilotdiameter og materialevalg for at sikre den perfekte balance mellem skæreydelse og værktøjslevetid til din specifikke applikation.

Vi forstår, at alle anvendelser er forskellige. Derfor giver vores ingeniører ekspertvejledning i den bedste praksis for brug af vores piloterede reamere i dit specifikke scenarie. Vi giver anbefalinger om skæreparametre, smøring og vedligeholdelse af værktøjet, så både værktøjets levetid og nøjagtigheden af din hulbearbejdning maksimeres.

Det er afgørende at vælge det rigtige materiale til din piloterede reamer. Vi tilbyder ekspertrådgivning om materialevalg under hensyntagen til faktorer som emnemateriale, ønsket hultolerance og brugsfrekvens. Vores anbefalinger om højhastighedsstål (HSS), kobolt-højhastighedsstål (HSS-Co) eller hårdmetal er altid skræddersyet til at sikre optimal ydelse til dine specifikke behov.

Vi står bag vores produkter. Vores tekniske supportteam er altid klar til at hjælpe dig med de udfordringer, du måtte stå over for. Vi analyserer slidte eller beskadigede reamere, identificerer de grundlæggende årsager til eventuelle problemer og anbefaler korrigerende handlinger for at holde dig kørende.

Hos Baucor mener vi, at viden er magt. Vi tilbyder en række træningsprogrammer og ressourcer, herunder onlinevejledninger og manualer, for at give dig den nødvendige viden til at bruge og vedligeholde dine piloterede fræsere korrekt. Det sikrer ensartede resultater og hjælper dig med at få mest muligt ud af din investering.

Med Baucor køber du ikke bare et værktøj; du investerer i et partnerskab, der er dedikeret til din succes. Vores engagement i kundetilfredshed og vores urokkelige fokus på kvalitet gør os til en betroet partner i fremstillings- og reparationsindustrien.

Baucor tilbyder skræddersyede produktions- og ingeniørløsninger, der er skræddersyet til dine specifikke behov på tværs af forskellige brancher.

Baucors ingeniører kan gennemgå dit design og give feedback for at forbedre fremstillingsevne, omkostningseffektivitet og produktivitet.

Design af piloterede reamere indebærer en nøje overvejelse af flere faktorer for at sikre, at de producerer nøjagtige, veljusterede huller med glat finish, samtidig med at de bevarer deres skæreevne over tid. Her er de vigtigste retningslinjer for design:

Piloteringsdiameter og -længde:

Design af skærende fløjter:

Skærekantgeometri:

Valg af materiale:

Belægning (valgfri):

Samlet længde og skaftdesign:

Affasning:

Tolerancer:

Ved at overholde disse designretningslinjer og vælge passende materialer og belægninger kan producenterne producere piloterede reamere af høj kvalitet, der giver præcis, nøjagtig og pålidelig hulbehandling til en lang række anvendelser.