OPLEV BAUCOR-FORSKELLEN.

OPLEV PRÆCISIONSUDVIKLEDE FRÆSERE, DER OMDEFINERER HULBEHANDLING.

OPLEV BAUCOR-FORSKELLEN.

OPLEV PRÆCISIONSUDVIKLEDE FRÆSERE, DER OMDEFINERER HULBEHANDLING.

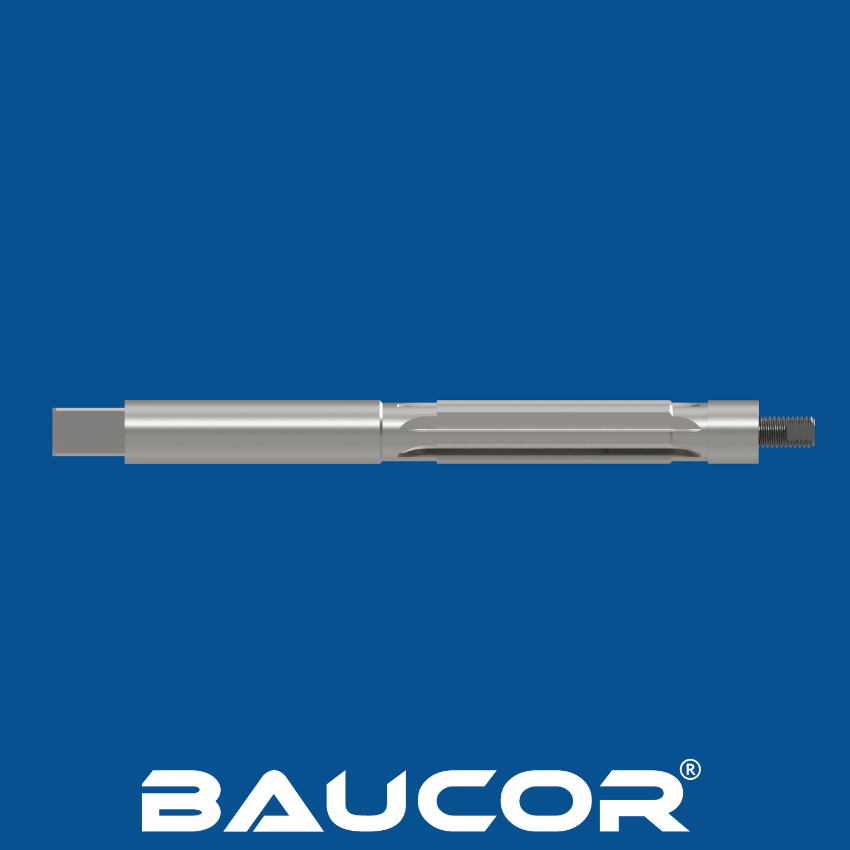

Ekspansionsrømmere er alsidige skæreværktøjer designet til præcist at forstørre allerede eksisterende huller i forskellige materialer. De tilbyder en omkostningseffektiv og effektiv måde at opnå nøjagtige huldimensioner og glattere finish.

Sådan fungerer udvidelsesrømmere:

Skabelsen af ekspansionsrømmere involverer en række præcise bearbejdnings- og varmebehandlingstrin for at sikre deres holdbarhed, nøjagtighed og skæreydelse. Her er en oversigt over den typiske fremstillingsproces:

Materiale Udvælgelse:

Høj-hastighed stål (HSS) er det mest almindelige materiale på grund af dets hårdhed, slidstyrke og evne til at modstå høje skæretemperaturer.

Til specifikke applikationer kan der anvendes koboltstål eller karbidoprømmere for øget holdbarhed og ydeevne på hårdere materialer.

Tom Forberedelse:

Det valgte materiale skæres i cylindriske emner med den ønskede længde og diameter.

Emnerne udglødes derefter for at aflaste indre spændinger og forbedre bearbejdeligheden.

Drejning og fræsning:

Emnerne er monteret på en drejebænk eller CNC-maskine til drejeoperationer for at skabe den udvendige profil, inklusive det tilspidsede skaft og krop.

Fræseoperationer bruges til at skabe rillerne (skærekanter) og justeringsskruemekanismen.

Varmebehandling:

Rømmerne gennemgår hærdnings- og hærdningsprocesser for at opnå den ønskede hårdhed og sejhed.

Hærdning involverer opvarmning af riveren til en høj temperatur og derefter hurtig afkøling for at skabe en martensitisk struktur, hvilket øger hårdheden.

Temperering involverer genopvarmning af oprømmeren til en lavere temperatur og derefter langsom afkøling for at reducere skørhed og forbedre sejheden.

Slibning og efterbehandling:

Præcisionsslibeoperationer udføres for at opnå de endelige dimensioner og overfladefinish af riveren.

Spalterne er slebet til de korrekte vinkler og frirum for optimal skæreydelse.

Justeringsskruemekanismen er også slebet for at sikre jævn og nøjagtig ekspansion.

Inspektion og kvalitetskontrol:

Hver river gennemgår en streng inspektion for at verificere dens dimensioner, skæregeometri og overfladefinish.

De er også testet for funktionalitet og skæreydelse for at sikre, at de opfylder de påkrævede standarder.

Mærkning og pakning:

Oprømmerne er mærket med relevante oplysninger såsom størrelse, materiale og producentens identifikation.

De pakkes derefter til distribution og salg.

Fremstillingsprocessen af ekspansionsrømmere kræver specialiseret viden, præcisionsbearbejdningskapacitet og strenge kvalitetskontrolforanstaltninger for at sikre produktionen af værktøjer af høj kvalitet, der leverer nøjagtig og pålidelig ydeevne i forskellige applikationer.

Baucor, en velrenommeret producent af skærende værktøjer, tilbyder en bred vifte af ekspansionsrømmerstørrelser til at imødekomme forskellige applikationer. Selvom deres specifikke tilbud kan variere, er her en generel oversigt over de almindelige størrelsesintervaller, du typisk kan finde fra Baucor eller lignende producenter:

Metriske størrelser:

Kejserlig Størrelser:

Valget af materiale til ekspansionsreamers spiller en afgørende rolle for deres ydeevne, holdbarhed og egnethed til specifikke anvendelser. Her er et detaljeret kig på de forskellige materialer, der bruges i deres konstruktion:

Almindelige materialer:

Højhastighedsstål (HSS):

Koboltstål (HSS-Co):

Specialiserede materialer:

Pulveriseret metal (PM) HSS:

Cermet:

Yderligere overvejelser:

Overfladebehandlinger:

Anvendelsesspecifikke materialer:

Til specifikke industrier og materialer kan der fås specialiserede reamer-materialer, f.eks:

Valget af materiale til en ekspansionsreamer afhænger af flere faktorer, herunder:

Ved nøje at overveje disse faktorer og vælge det rette materiale kan du sikre optimal ydeevne, holdbarhed og omkostningseffektivitet i dine reamingoperationer.

Belægninger spiller en afgørende rolle i forbedringen af ekspansionsreamers ydeevne, værktøjslevetid og generelle effektivitet. De giver forbedret smøreevne, reducerer friktion og øger slidstyrken, hvilket giver en jævnere skæring og længere levetid for værktøjet. Her er en omfattende liste over belægninger, der ofte bruges på ekspansionsreamere:

PVD-belægninger (Physical Vapor Deposition):

Titannitrid (TiN):

Titankarbonitrid (TiCN):

Titanium-aluminium-nitrid (TiAlN):

Aluminium-titannitrid (AlTiN):

CVD-belægninger (Chemical Vapor Deposition):

Andre belægninger:

Valg af den rigtige belægning:

Valget af den optimale belægning til din ekspansionsreamer afhænger af flere faktorer, bl.a:

Ved nøje at evaluere disse faktorer og vælge den rette belægning kan du forbedre dine ekspansionsreamers ydeevne, holdbarhed og omkostningseffektivitet betydeligt.

Ekspansionsreamers er alsidige værktøjer, der bruges i mange brancher og applikationer, hvor præcis hulforstørrelse og efterbehandling er afgørende. Her er en oversigt over deres almindelige anvendelser:

Industrielle anvendelser:

Bearbejdning og fremstilling:

Reparation af biler:

Luft- og rumfartsindustrien:

Vvs- og rørarbejde:

Udvidelse af huller i rør og fittings til tilslutninger og reparationer.

Udfræsning af grater og ru kanter for at få et mere jævnt flow og bedre tætning.

Andre anvendelser:

Våbensmedning:

Fremstilling af musikinstrumenter:

Fremstilling af medicinsk udstyr:

Udfræsning af huller i implantater og kirurgiske instrumenter for at opnå præcis pasform og glatte overflader.

Fordele ved at bruge ekspansionsreamers:

Der er flere fordele ved at bruge ekspansionsreamere til disse formål:

Ekspansionsrejsere er vigtige værktøjer for både professionelle og gør-det-selv-entusiaster og giver en pålidelig og effektiv måde at opnå præcis hulforstørrelse og finish på i forskellige anvendelser.

Ekspansionsreamers er uundværlige værktøjer i en lang række industrier, hvor præcisionsforstørrelse af huller og efterbehandling er afgørende. Deres alsidighed og tilpasningsevne gør dem afgørende for forskellige anvendelser. Her er nogle af de vigtigste industrier, der er afhængige af ekspansionsreamere:

Produktion og bearbejdning:

Bilindustrien:

Luft- og rumfart:

VVS og rørlægning:

Andre industrier:

Denne liste er ikke udtømmende, da ekspansionsreamers finder anvendelse i mange andre industrier og specialiserede områder. Deres tilpasningsevne, præcision og omkostningseffektivitet gør dem til værdifulde værktøjer for både professionelle og hobbyfolk.

Ekspansionsreamers er alsidige skæreværktøjer, der kan bruges i en række forskellige maskiner til præcis hulforstørrelse og efterbehandling. Her er nogle af de almindelige maskiner, hvor ekspansionsreamers finder anvendelse:

1. Drejebænke:

2. Fræsemaskiner:

3. Borepresser:

4. CNC-maskiner:

5. Bærbare maskiner:

Specialiserede maskiner:

Vigtige overvejelser:

Ved at vælge den rigtige maskine og følge de korrekte arbejdsprocedurer kan ekspansionsreamers bruges effektivt til at opnå præcis og effektiv hulforstørrelse i forskellige anvendelser.

Som global leder inden for skærende værktøjer er Baucor forpligtet til at yde omfattende support til vores ekspansionsreamers. Vi ønsker, at vores kunder skal have de optimale løsninger, der er skræddersyet til deres specifikke behov.

Her er, hvad du kan forvente af vores design- og konstruktionssupport:

Design af brugerdefinerede fræsere:

Teknisk rådgivning:

Ved at tilbyde denne omfattende pakke af design-, ingeniør- og tekniske supporttjenester går Baucor ud over at være en simpel leverandør af skæreværktøjer. Vi er din betroede partner, der er dedikeret til at hjælpe dig med at nå dine produktionsmål gennem optimerede reamingsløsninger og urokkelig support.

Baucor tilbyder skræddersyede produktions- og ingeniørløsninger, der er skræddersyet til dine specifikke behov på tværs af forskellige brancher.

Baucors ingeniører kan gennemgå dit design og give feedback for at forbedre fremstillingsevne, omkostningseffektivitet og produktivitet.

Når man designer eller vælger ekspansionsreamers, skal man tage højde for flere nøglefaktorer for at sikre optimal ydeevne, nøjagtighed og værktøjslevetid. Her er de vigtigste designvejledninger:

Valg af materiale:

Fløjtedesign:

Design af reamerens krop:

Pilotdiameter:

Valg af belægning:

Tolerancer og overfladefinish:

Ved nøje at overveje disse designvejledninger og arbejde med en velrenommeret producent som Baucor kan du sikre, at dine ekspansionsreamers er designet og fremstillet til at opfylde de specifikke krav til din applikation og levere optimal ydeevne, nøjagtighed og lang levetid.